Injection Sniper Efi

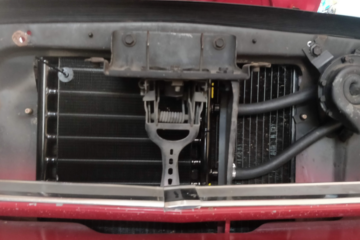

Installation Sniper Efi Complete avec gestion de l’avance à l’allumage. Master Kit Sniper Efi 4150 550-511K Allumeur Efi hyperspark en fonction de son moteur Boitier d’allumage Sniper hyperspark Efi 556-151 Bobine Efi hyperspark SNE-556-152 Sealing Kit Holley 520-2 Plaque de fermeture de pompe mécanique Ref 1516 L’option choisi permet de Lire la suite…