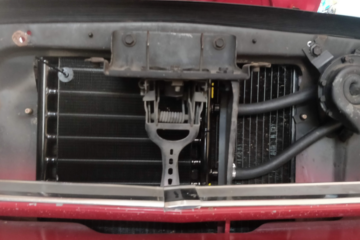

Episode 10 : direction et parallélisme

Direction trop dure Le jeu du volant est trop serré. Mauvais lubrifiant pour le boîtier de direction.(DA) Alignement colonne de direction. Tringlerie de direction endommagée. Les joints de rotule trop serrés ou abimés Boitier de direction trop serré Fuites de direction assistée Vérifier l’état des durites et raccords Direction trop Lire la suite…